Ungeplante Ausfallzeiten sind eines der störendsten und teuersten Probleme in der Fertigung. Ein einziger Maschinenstillstand oder ein unerwarteter Stillstand kann Bestellungen verzögern, Arbeitskräfte verschwenden und die Produktionsleistung erheblich beeinträchtigen.

Das Kernproblem sind nicht nur die Ausfallzeiten selbst. Es ist der Mangel an genauer Übersicht darüber, wann Ausfallzeiten auftreten, warum sie auftreten und wie oft sie sich auf die Produktion auswirken. Bei der effektiven Nachverfolgung von Ausfallzeiten geht es darum, Muster zu identifizieren, die Ursachen zu finden und Ausfälle zu verhindern, die immer wieder auftreten.

In diesem Leitfaden erläutern wir, was die Nachverfolgung von Produktionsausfällen ist, welche Methoden dafür am besten geeignet sind, die wichtigsten Kennzahlen und wie ein System aufgebaut wird, das ungeplante Stillstände reduziert und die Anlagenleistung verbessert.

Was ist die Nachverfolgung von Produktionsausfällen?

Bei der Verfolgung von Produktionsausfällen wird jedes Mal aufgezeichnet, wenn Geräte, eine Linie oder ein ganzer Prozess während der geplanten Produktionszeit nicht mehr laufen. Es gibt den Teams einen klaren Überblick darüber, wie oft Ausfallzeiten auftreten, wie lange sie andauern und welche Ursachen sie haben.

Effektives Tracking unterscheidet zwischen:

Ausfallzeiten im Vergleich zu kleinen Unterbrechungen im Vergleich zu Leistungseinbußen

Diese Unterscheidung ist wichtig, da sich jeder Typ unterschiedlich auf die Produktivität auswirkt und unterschiedliche Korrekturmaßnahmen erfordert:

- Ausfallzeit: Jede Unterbrechung dauert lange genug, um die Produktion zu beeinträchtigen und eine Intervention erforderlich zu machen.

- Kleine Haltestellen: Kurze Unterbrechungen (Sekunden bis eine Minute), die häufig durch kleinere Staus, Fehleinspeisungen oder Resets verursacht werden.

- Leistungseinbußen: Wenn das Gerät langsamer als die Idealgeschwindigkeit läuft, aber noch nicht vollständig zum Stillstand gekommen ist.

Geplante und ungeplante Ausfallzeiten

Sowohl geplante als auch ungeplante Ausfallzeiten sollten verfolgt werden, um die tatsächliche Anlagenleistung zu verstehen, Verbesserungsmöglichkeiten zu identifizieren und Kennzahlen wie die Gesamtanlageneffektivität (OEE) genau zu berechnen.

- Geplante Ausfallzeiten: Geplante Betriebsunterbrechungen wie Umstellungen, sanitäre Einrichtungen, Inspektionen oder geplante Wartungsarbeiten.

- Ungeplante Ausfallzeiten: Unerwartete Pannen, Materialengpässe, Bedienfehler oder technische Störungen.

Beispiele für Produktionsausfälle

Hier sind einige der häufigsten Szenarien, mit denen Fertigungsteams konfrontiert sind:

- Störungen am Förderband oder an der Ausrüstung

- Umstellungen dauern länger als erwartet

- Materialengpässe oder Verzögerungen

- Falsch ausgerichtete oder ausgefallene Sensoren

- Elektrische oder mechanische Fehler

- Software- oder SPS-Fehler

Wenn die Teams diese Ereignisse konsistent verfolgen, erhalten sie die Daten, die sie benötigen, um Reduzieren Sie Maschinenausfallzeiten und verbessern die Linienstabilität.

Warum die Verfolgung von Produktionsausfällen unerlässlich ist

Die Nachverfolgung von Produktionsausfällen bietet Herstellern einen sachlichen Überblick darüber, wie Anlagen und Prozesse unter realen Betriebsbedingungen funktionieren.

Ohne zuverlässige Daten werden Ausfallzeiten unterschätzt, falsch diagnostiziert oder als normaler Teil des täglichen Lebens behandelt Betrieb im Werk. Mit einer strukturierten Nachverfolgung können Teams Verluste genau messen und gezielte Verbesserungen vornehmen, die direkt die Leistung steigern.

Aus diesen Gründen ist die Nachverfolgung von Ausfallzeiten für betriebliche Exzellenz von entscheidender Bedeutung:

Reduziert ungeplante Stopps

Die Erfassung von Ausfallzeiten deckt Muster auf, die hinter unerwarteten Ausfällen stehen, wie z. B. wiederholte Sensorfehler, wiederkehrende mechanische Probleme oder Inkonsistenzen, die während der Schichten auftreten. Auf diese Weise können Teams die zugrunde liegenden Ursachen und nicht nur die Symptome beheben.

Identifiziert Ihre größten Verlustquellen

Nicht alle Ausfallzeiten haben die gleichen Auswirkungen. Das Tracking hilft bei der Quantifizierung von:

- Welche Vermögenswerte fallen am häufigsten aus

- Welche Ereignisse verursachen die längsten Verzögerungen

- Welche Bereiche verursachen die höchsten Betriebskosten

Dies macht es einfacher, wichtige Problembehebungen zu priorisieren, anstatt Ressourcen zu verteilen.

Verstärkt die OEE-Genauigkeit

Da sich Ausfallzeiten auf die Verfügbarkeitskomponente der OEE (Overall Equipment Effectiveness) auswirken, stellen genaue Aufzeichnungen über Ausfallzeiten sicher, dass die OEE die tatsächliche Leistung widerspiegelt. Wenn sich die Verfügbarkeit verbessert, verbessert sich die OEE, was zu einer besseren Leistung bei gleicher Ausrüstung und Belegschaft führt.

Unterstützt eine bessere Budget- und Ressourcenplanung

Zuverlässig Ausfallzeiten des Dienstes Daten helfen zu rechtfertigen:

- Austausch unzuverlässiger Geräte

- Steigende Mitarbeiterzahl der Techniker

- Hinzufügen von Bedienerschulungen

- Investition in Automatisierung oder Sensorik

- Bevorratung kritischer Ersatzteile

Klare Beweise machen Haushaltsentscheidungen einfacher und vertretbarer.

Ermöglicht präventive und vorausschauende Wartung

Die Erfassung von Ausfallzeiten zeigt Fehlermuster, Frühwarnzeichen und Anlagen auf, die sich im Laufe der Zeit verschlechtern. Dies hilft Wartungsteams:

- Erstellen Sie Zeitpläne, die das tatsächliche Fehlerverhalten berücksichtigen

- Gehen Sie weg von reaktiven Korrekturen

- Reduzieren Sie Notfallreparaturen

- Verlängern Sie die Lebensdauer der Geräte.

Baut eine datengetriebene Betriebskultur auf

Wann Ausfallzeiten in der Fertigung wird konsistent verfolgt, Teams verlassen sich nicht mehr auf Rätselraten. Bediener, Wartungspersonal und Vorgesetzte arbeiten alle auf der Grundlage derselben Informationen, was zu einer besseren Kommunikation, schnelleren Reaktionszeiten und besser aufeinander abgestimmten Verbesserungsinitiativen führt.

Methoden zur Verfolgung von Produktionsausfällen

Sie können je nach Größe, Reifegrad und verfügbaren Tools Ihrer Einrichtung unterschiedliche Methoden verwenden, um Ausfallzeiten zu verfolgen. Im Folgenden sind die vier gängigsten Ansätze aufgeführt, die jeweils mit ihren Vor- und Nachteilen klar definiert sind.

Manuelles Tracking

Manuelles Tracking ist die grundlegendste Methode, bei der Bediener Ausfallzeiten von Hand aufzeichnen. Dies geschieht normalerweise auf Papierformularen, Whiteboards, Logbüchern oder Schichtberichten. Der Bediener schreibt auf, wann der Stopp passiert ist, wie lange er gedauert hat und warum die Maschine gestoppt wurde.

Vorteile:

- Einfach einzurichten

- Keine Software oder Hardware erforderlich

- Niedrige Kosten

Nachteile:

- Verlässt sich auf Gedächtnis und Schätzung

- Kurze Stopps werden oft verpasst

- Gründe können inkonsistent sein

- Im Laufe der Zeit schwer zu analysieren oder zu vergleichen

Die manuelle Nachverfolgung funktioniert bei sehr kleinen Vorgängen, wird jedoch mit zunehmender Produktion unzuverlässig.

Tabellenkalkulationen oder gemeinsam genutzte Datenbanken

Anstatt Ereignisse auf Papier zu schreiben, werden Ausfallzeiten digital aufgezeichnet, normalerweise in Tabellenkalkulationen, Google Sheets oder einfachen gemeinsam genutzten Datenbanken. Operatoren geben Zeitstempel, Dauer und Gründe in vordefinierte Spalten ein.

Vorteile:

- Zentralisiert Informationen zu Ausfallzeiten

- Strukturierter als Papier

- Kann grundlegende Berichte und Trendanalysen unterstützen

Nachteile:

- Hängt immer noch von der manuellen Eingabe ab

- Menschliches Versagen bleibt ein wichtiger Faktor

- Mehrere Versionen von Tabellenkalkulationen sorgen für Verwirrung

- Nicht in Echtzeit

Tabellenkalkulationen sind eine Verbesserung gegenüber Papier, aber es mangelt ihnen immer noch an Automatisierung, Genauigkeit und Skalierbarkeit.

Halbautomatisches Tracking

Das halbautomatische Tracking kombiniert Maschinensensoren mit Bedienereingaben. Programmierbare Logiksteuerungen (SPS) oder Sensoren erkennen, wenn Geräte zum Stillstand kommen. Die Bediener wählen dann den Grund für die Ausfallzeit aus. Das System verfolgt den Zeitpunkt automatisch. Operatoren übernehmen die Klassifizierung.

Vorteile:

- Genaue Zeitstempel und Dauern

- Geringere Abhängigkeit vom Bedienerspeicher

- Konsistentere Ursachencodierung

- Reduziert manuelle Arbeit

Nachteile:

- Immer noch eingeschränkt, wenn nicht mit einer einheitlichen Plattform verbunden

- Erfordert grundlegende Hardware und Einrichtung

- Hängt von den Operatoren für die richtigen Ursachencodes ab

- Die Analytik kann auf verschiedene Systeme verteilt sein

Diese Methode verbessert die Genauigkeit erheblich, bietet jedoch keine vollständige Transparenz, sofern sie nicht in ein zentralisiertes System integriert ist.

Vollautomatische Nachverfolgung von Ausfallzeiten

Das vollautomatische Tracking nutzt vernetzte Systeme wie CMMS, MES- oder IoT-fähige Plattformen, um Ausfallzeiten automatisch zu erkennen, deren Dauer aufzuzeichnen, Gründe zu klassifizieren und Daten in Dashboards darzustellen. Diese Systeme erfassen Ausfallzeiten in Echtzeit für ganze Linien oder Anlagen.

Vorteile:

- Höchste Genauigkeit und Konsistenz

- Überblick über Stopps und Erholung in Echtzeit

- Konsolidierte Daten aus allen Linien und Schichten

- Ermöglicht erweiterte Berichterstattung und prädiktive Verbesserungen

- Lässt sich problemlos über mehrere Anlagen hinweg skalieren

Nachteile:

- Einrichtung und Schulung erforderlich

- Benötigt einen strukturierten Prozess zur Aufrechterhaltung der Datenqualität

Wichtige Kennzahlen zur Verfolgung von Produktionsausfällen

Die Erfassung von Ausfallzeiten in der Produktion wird aussagekräftig, wenn sie mit Kennzahlen kombiniert wird, die das Ausmaß, die Häufigkeit und die Auswirkungen der einzelnen Ereignisse aufzeigen. Diese Kennzahlen helfen Teams dabei, die Zuverlässigkeit der Geräte, die Effektivität der Wartung und die tatsächlichen Kosten von Produktionsausfällen zu verstehen.

Im Folgenden sind die wichtigsten Kennzahlen aufgeführt, die jede Anlage überwachen sollte:

Mittlere Reparaturzeit (MTTR)

Die MTTR misst, wie lange es im Durchschnitt dauert, Geräte zu reparieren und nach einem Ausfall wieder betriebsbereit zu machen. So berechnen Sie es:

MTTR = Gesamtausfallzeit/Anzahl der Ausfälle

Eine hohe MTTR weist auf Verzögerungen bei der Wartung, fehlende Ersatzteile oder eine komplexe Problembehandlung hin. Eine niedrigere MTTR weist auf effiziente Reparaturprozesse hin.

Mittlere Zeit zwischen Ausfällen (MTBF)

MTBF misst die Zuverlässigkeit von Geräten, d. h. die durchschnittliche Zeit, in der eine Maschine läuft, bevor sie erneut ausfällt. So können Sie es berechnen:

MTBF = Gesamtbetriebszeit/Anzahl der Ausfälle

Eine höhere MTBF bedeutet stabilere und zuverlässigere Geräte. Eine sinkende MTBF signalisiert sich entwickelnde Probleme oder veraltete Anlagen.

Gesamtanlageneffektivität (OEE)

OEE zeigt, wie effektiv Geräte im Vergleich zu ihrem vollen Potenzial laufen. Es kombiniert:

- Verfügbarkeit (Auswirkung von Ausfallzeiten)

- Leistung (Geschwindigkeitsverluste)

- Qualität (Mängel)

Verwenden Sie diese Formel, um die OEE zu berechnen:

OEE = Verfügbarkeit × Leistung × Qualität

Ausfallzeiten wirken sich direkt auf die Verfügbarkeit aus, daher ist eine genaue Nachverfolgung für aussagekräftige OEE-Werte unerlässlich.

Dauer der Ausfallzeit nach Grund

Die Ausfallzeiten messen, wie viele Minuten oder Stunden jede Ausfallzeitkategorie verbraucht, sei es mechanisch, elektrisch, durch Bedienfehler, Materialmangel usw.

Dadurch werden Ihre größten Verlustkategorien identifiziert, sodass Sie Verbesserungen mit großer Wirkung leichter priorisieren können.

Häufigkeit der Ausfallzeiten

Die Ausfallhäufigkeit zählt, wie oft jede Art von Ausfallzeit auftritt. Manche Probleme dauern zwar einzeln vielleicht nicht lange an, treten aber so häufig auf, dass sie zu erheblichen kumulativen Verlusten führen.

Wahre Kosten von Ausfallzeiten

Die tatsächlichen Kosten von Ausfallzeiten berechnen die finanziellen Auswirkungen von Produktionsausfällen. So berechnen Sie es:

Ausfallkosten = (Produktionsausfall × Stückwert) + Arbeitskosten + Gemeinkosten

Diese Kennzahlen zeigen Führungskräften die genauen Kosten von Ausfallzeiten, was dazu beiträgt, Wartungsinvestitionen, Personalausstattung oder Ausrüstungsverbesserungen zu rechtfertigen.

Arten von Berichts- und Analysemethoden für Produktionsausfälle

Sobald die Daten zu Ausfallzeiten erfasst sind, besteht der nächste Schritt darin, zu verstehen, was sich daraus ergibt. Verschiedene Berichts- und Analysemethoden helfen Teams, Muster zu erkennen, Ursachen zu identifizieren und die Probleme zu priorisieren, die die größten Auswirkungen auf die Produktion haben.

Im Folgenden finden Sie die effektivsten Arten der Berichterstattung und Analyse von Ausfallzeiten, die in der modernen Fertigung verwendet werden.

Pareto-Diagramme (Ausfallzeiten nach Gründen)

In Pareto-Diagrammen werden die Ausfallursachen vom höchsten zum niedrigsten Wert sortiert, sodass sich die Teams auf die geringe Anzahl von Problemen konzentrieren können, die für die meisten Verluste verantwortlich sind.

Nützlich für:

- Identifizierung der wichtigsten Gründe für Ausfallzeiten

- Priorisierung von Verbesserungsmaßnahmen

- Führung dort zeigen, wo die größten Gewinne liegen

Heatmaps für Ausfallzeiten (Schicht-, Anlagen- oder zeitbasierte Muster)

Heatmaps visualisieren Ausfallmuster über Schichten, Maschinen oder Zeiträume hinweg und zeigen anhand der Farbintensität, wo sich Probleme häufen.

Nützlich für:

- Erkennen von Problemen im Zusammenhang mit Schichten

- Sehen, bei welchen Anlagen es immer wieder zu Ausfällen kommt

- Identifizierung von Trends im Zusammenhang mit bestimmten Stunden oder Produktläufen

Trendberichte (Tages-, Wochen-, Monatsvergleiche)

Trendberichte verfolgen Ausfallzeiten im Laufe der Zeit, um aufzuzeigen, ob sich die Leistung verbessert, stabil oder rückläufig ist.

Nützlich für:

- Überwachung der langfristigen Leistung

- Bewertung der Auswirkungen von Abhilfemaßnahmen

- Erkennung von Spitzen im Zusammenhang mit Produktänderungen, Personalbesetzung oder Jahreszeiten

Berichte über die häufigsten Verluste (alle Produktionsverluste in Rangfolge)

In diesen Berichten werden Ausfallzeiten mit anderen Arten von Verlusten wie langsamen Zyklen, kleinen Stopps und Ausschuss verglichen, um zu zeigen, was der Produktion am meisten schadet.

Nützlich für:

- Die Verteilung der Gesamtverluste verstehen

- Ausbalancierung der Reduzierung von Ausfallzeiten mit Leistungs- und Qualitätsverbesserungen

- Identifizieren, welche Verluste die Gesamtanlageneffektivität am stärksten steigern

Gesamter Produktionszeitplan (TPT)

Das TPT visualisiert eine gesamte Schicht oder einen Produktionslauf in einer kontinuierlichen, farbcodierten Zeitleiste. Es zeigt:

- Status „Laufen“ und „Stoppen

- Umstellungen

- Kleine Haltestellen

- Geplante Pausen

- Muster vor/nach wichtigen Ereignissen (wie Start oder Setup)

Nützlich für:

- Diagnose von Durchflussstörungen

- Sehen, wie sich Ausfallzeiten auf bestimmte Aufgaben verteilen

- Überblick über Bedienerwechsel und Schichtübergaben

Dashboards für Ausfallzeiten in Echtzeit

Diese Dashboards zeigen den Maschinenstatus und Ausfallzeiten live auf Bildschirmen, Tablets oder Bedienstationen.

Nützlich für:

- Sofortige Reaktion auf Unterbrechungen

- Entscheidungsfindung vor Ort

- Die Schichten aufeinander abstimmen und sich der aktuellen Leistung bewusst sein

Wie Makula Fabriken hilft, Produktionsausfälle zu verfolgen und zu reduzieren

Die Nachverfolgung von Produktionsausfällen ist nur dann sinnvoll, wenn Ihre Anlage über ein System verfügt, das Ereignisse genau erfasst, Muster analysiert und Erkenntnisse in Maßnahmen umsetzt. Das ist wo Makula CMMS kommt rein.

Makula kombiniert Wartungsmanagement, Konversations-KIund Ausfallzeitanalysen auf einer Plattform. Auf diese Weise können Teams leichter verstehen, warum es zu Ausfallzeiten kommt und wie sie verhindert werden können.

Im Folgenden sind die wichtigsten Funktionen von Makula aufgeführt, die die Verfolgung und Reduzierung von Ausfallzeiten unterstützen:

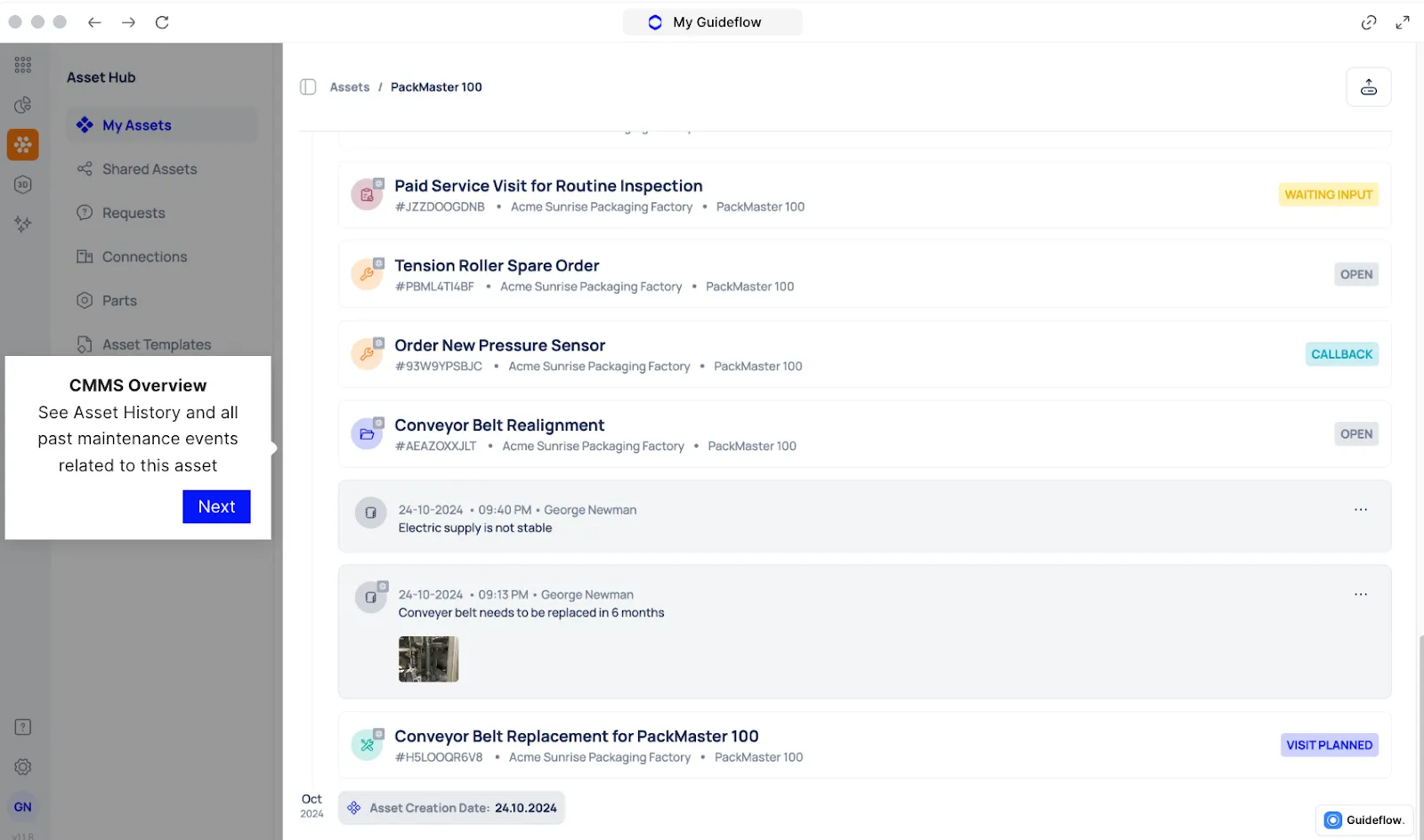

Anlagenstatus in Echtzeit zur frühzeitigen Erkennung von Ausfallzeiten

Die meisten Anlagen entdecken Ausfallzeiten zu spät. Eine Linie stoppt, das merken die Bediener Minuten später, und die eigentliche Ursache wird schwieriger zu finden. Diese Verzögerungen verlängern die Ausfallzeiten und reduzieren die Leistung.

Makula behebt dies mit Asset-Management und Transparenz in Echtzeit. Der Betriebszustand, die Geschwindigkeit und der Zustand jeder Maschine werden automatisch aufgezeichnet, sodass die Teams wissen, in dem Moment, in dem etwas stoppt oder die normale Leistung beeinträchtigt wird.

So geht's Vermögensverwaltung reduziert Ausfallzeiten:

- Sofortige Stopp-Erkennung: Makula protokolliert ein Ausfallzeitereignis in der Sekunde, in der eine Maschine stoppt.

- Live-Status: Die Vorgesetzten sehen, welche Linien laufen oder fallen, ohne den Boden zu betreten.

- Frühwarnsignale: Temperaturspitzen, langsame Zyklen und abnormale Muster treten in Echtzeit auf.

- Präzise Aufzeichnungen über Ausfallzeiten: Durch die automatische Erfassung werden verspätete oder fehlende Eingaben vermieden.

Makula gibt Teams einen Einblick in den Zustand der Geräte und verkürzt so die Reaktionszeiten und reduziert sowohl geplante als auch ungeplante Ausfallzeiten.

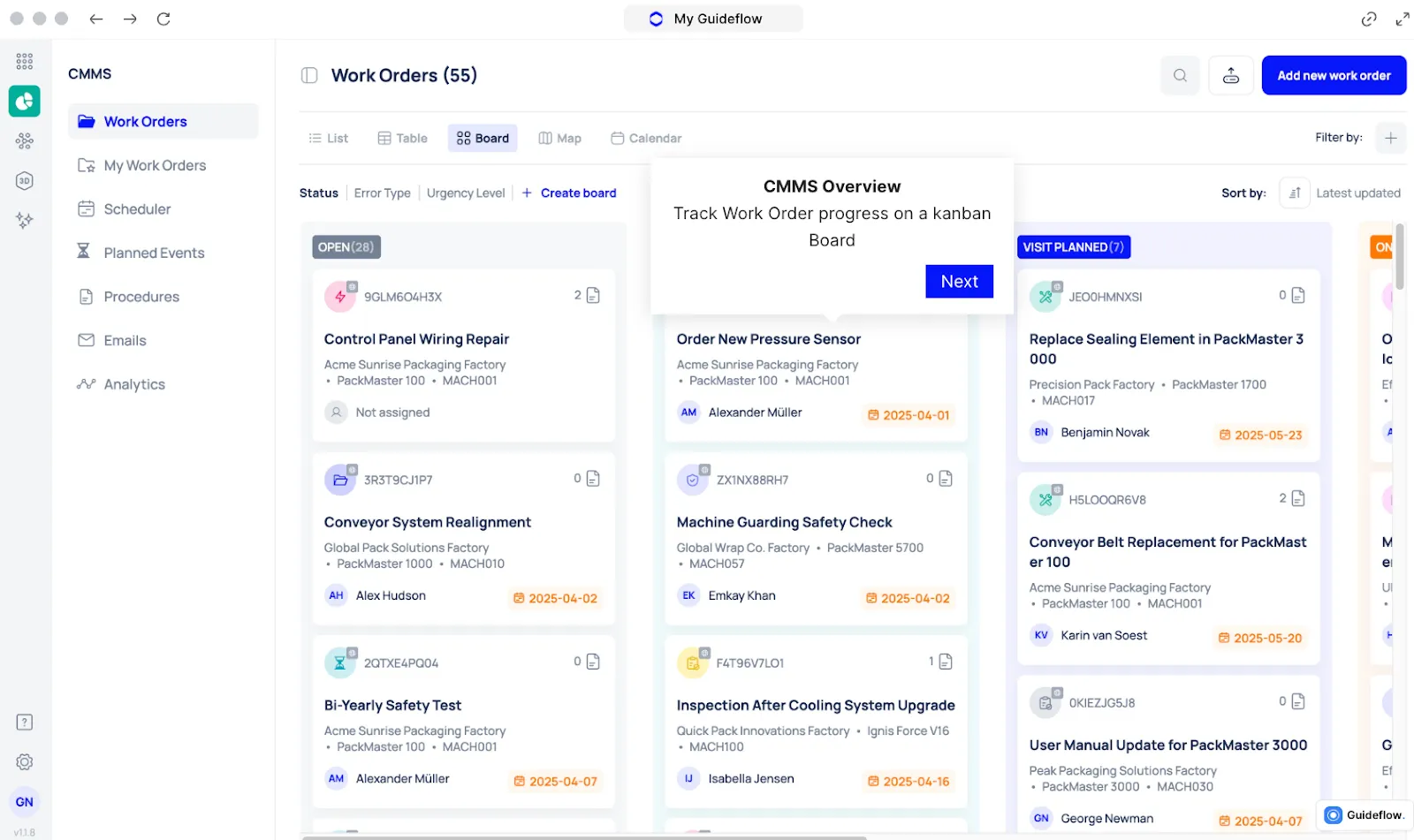

Automatisierte Arbeitsaufträge für intelligentes Routing

Wenn Ausfallzeiten eintreten, verlieren Teams Minuten damit, herauszufinden, wen sie anrufen sollen, was passiert ist und welcher Techniker reagieren soll. Diese Verzögerungen summieren sich, insbesondere wenn die Bediener Probleme manuell melden oder darauf warten müssen, dass jemand eine Warnung bemerkt.

Makula optimiert diesen Prozess mit automatisierten Arbeitsaufträge. In dem Moment, in dem eine Maschine stoppt oder in einen Fehlerzustand übergeht, erstellt das System einen Arbeitsauftrag, fügt alle relevanten Informationen zur Ausfallzeit hinzu und sendet ihn an den entsprechenden Techniker oder das entsprechende Team.

So halten automatisierte Arbeitsaufträge die Ausfallzeiten kurz:

- Automatisch generierte Aufgaben: Ein Arbeitsauftrag wird sofort erstellt, wenn die Ausfallzeit beginnt, ohne dass eine Bedienereingabe erforderlich ist.

- Intelligentes Routing: Aufträge werden auf der Grundlage der Fähigkeiten, des Standorts und der Priorität des Technikers zugewiesen.

- Vorgefüllter Kontext: Fehlercodes, Zeitstempel, Anlagenverlauf und aktuelle Ausfallzeiten werden automatisch berücksichtigt.

- Benachrichtigungen in Echtzeit: Techniker erhalten den Auftrag sofort auf dem Handy, wodurch die Reaktionsverzögerung reduziert wird.

Makula wandelt Ausfallsignale in umsetzbare Aufgaben um und hilft Teams, schneller zu reagieren, Verwirrung zu vermeiden und die Produktion mit minimaler Verzögerung wiederherzustellen.

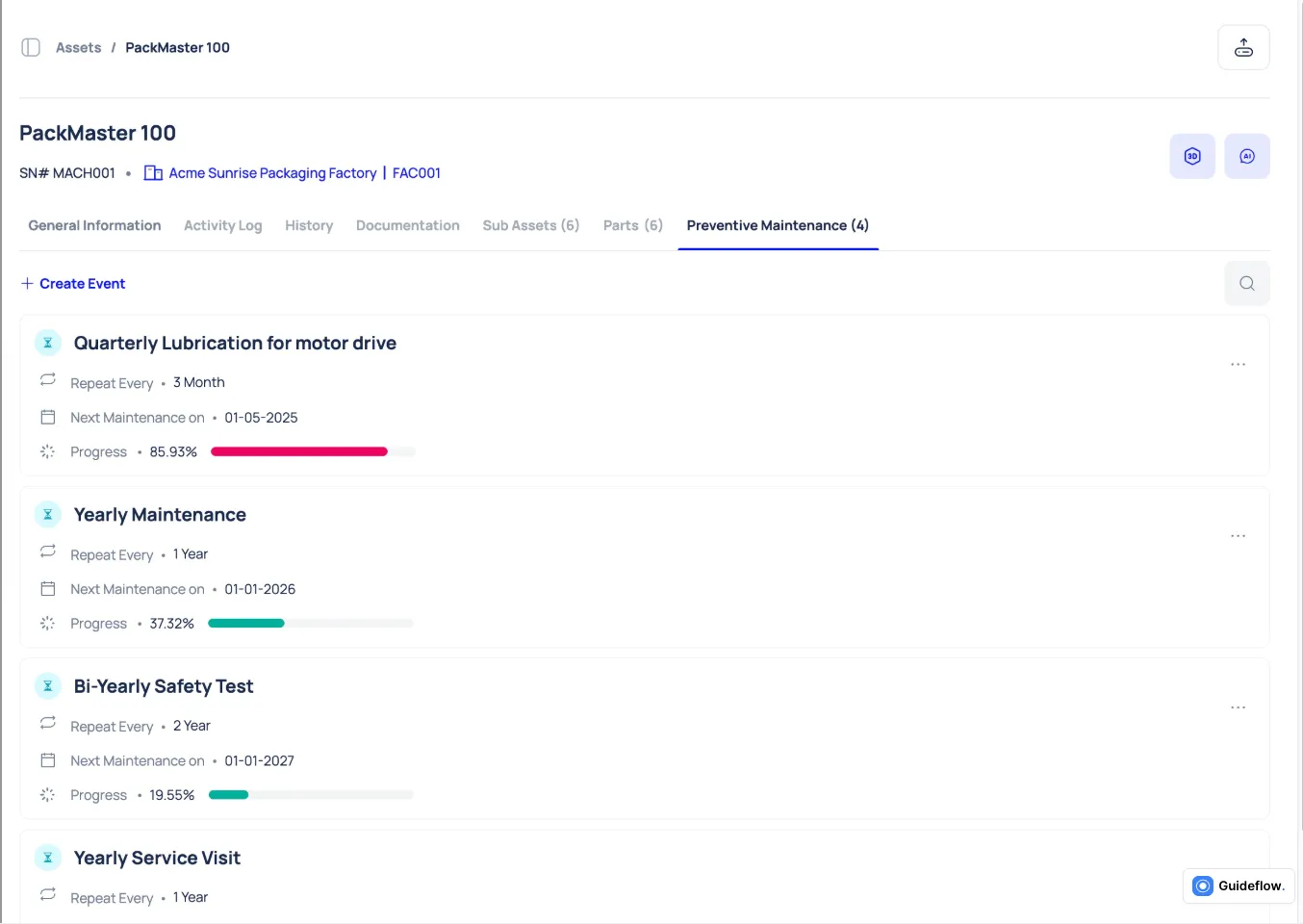

Präventive Wartungsplanung zur Vermeidung wiederkehrender Ausfälle

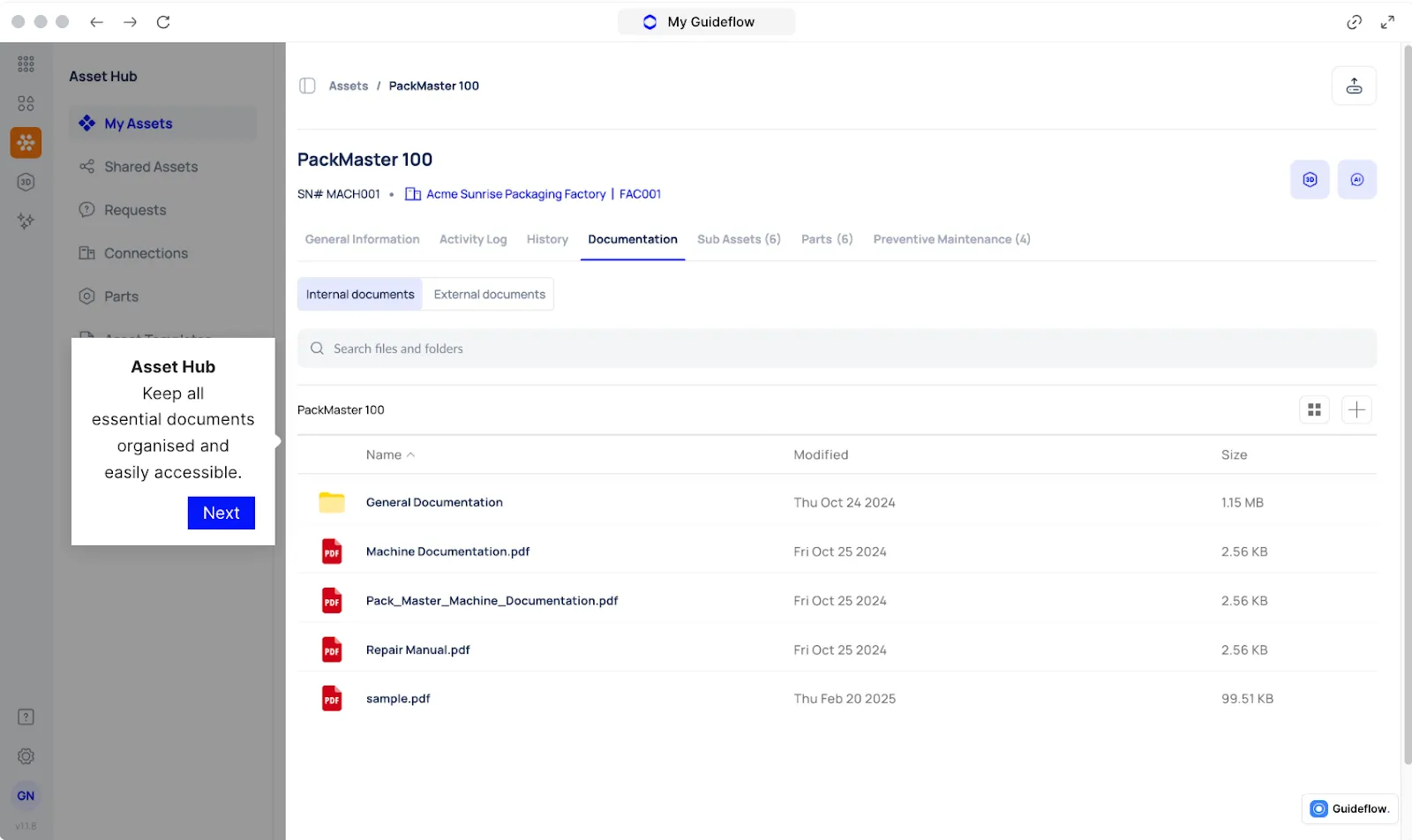

Makulas präventive Wartung Engine macht aus einer inkonsistenten Planung einen strukturierten, automatisierten Arbeitsablauf. Jede Wartungsaufgabe ist mit der Nutzung der Anlagen, dem Verlauf und den Wartungsintervallen verknüpft, sodass die Teams genau wissen, was wann erledigt werden muss.

Mit Makula können Sie:

- Legen Sie wiederkehrende Wartungszyklen auf der Grundlage von Laufzeit, Kalenderintervallen oder Zustandsschwellenwerten fest

- Bringen Sie an jeder Aufgabe die richtigen Teile, Werkzeuge und Verfahren an, damit die Techniker vorbereitet ankommen

- Erhalten Sie Warnmeldungen, bevor Wartungsarbeiten überfällig werden, um vermeidbare Ausfälle zu vermeiden

- Verfolgen Sie abgeschlossene PMs mit Zeitstempeln, die unter jedem Asset gespeichert sind

- Passen Sie die Wartungshäufigkeit an, wenn wiederholte Störungen darauf hinweisen, dass engere Intervalle erforderlich sind

Wenn beispielsweise ein Fördergetriebe alle 250 Stunden geschmiert werden muss, generiert Makula den Auftrag automatisch, leitet ihn an den richtigen Techniker weiter und fügt die genaue Checkliste und die benötigten Teile hinzu.

Im Laufe der Zeit können Teams sehen, ob dieses Intervall ungeplante Stopps reduziert, und den Zeitplan auf der Grundlage echter Ausfallzeiten verfeinern.

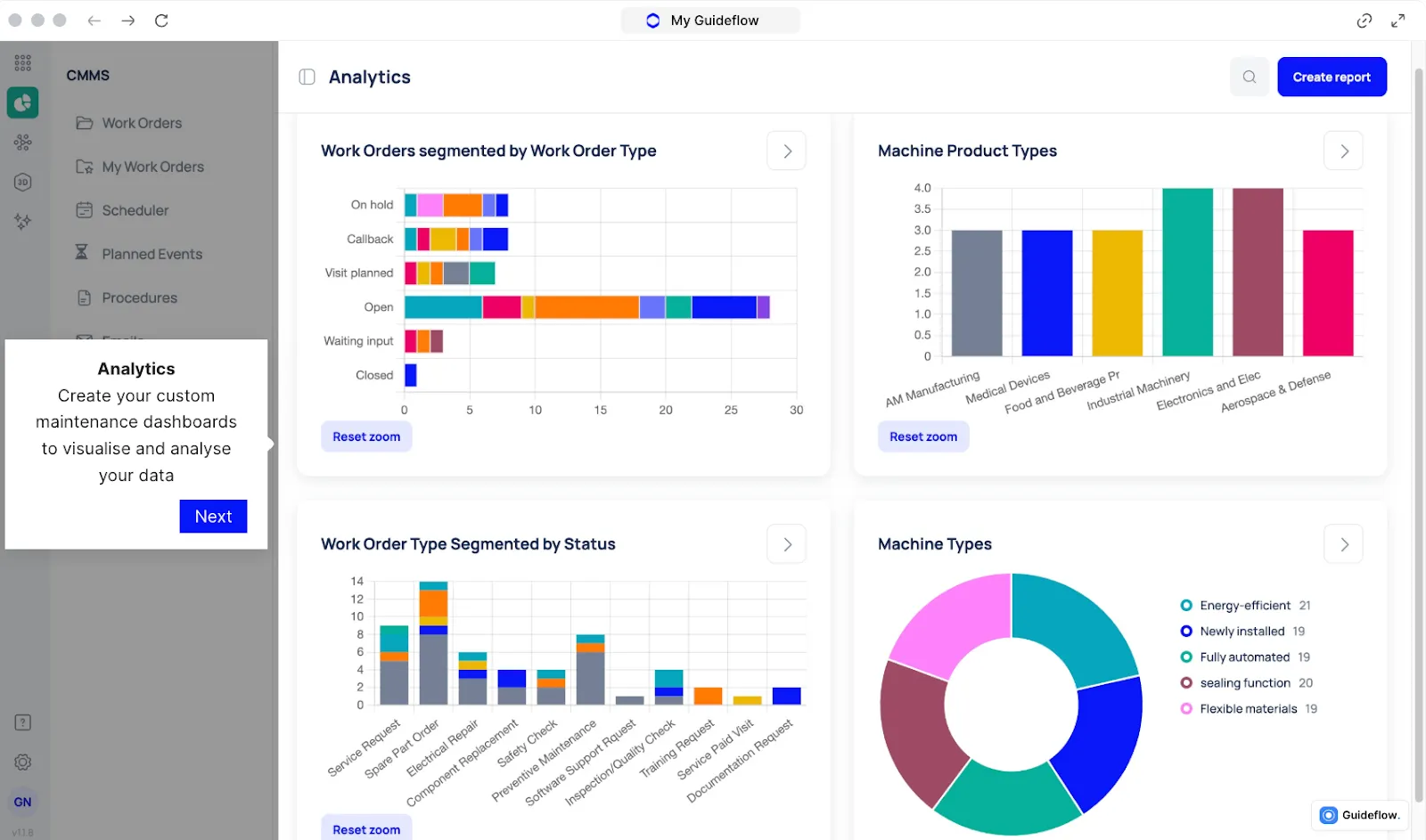

Dashboards zur Analyse von Ausfallzeiten für sofortige Einblicke in die Ursache

Ausfallzeitprotokolle helfen nur, wenn die Informationen sichtbar, organisiert und mit den Ereignissen verknüpft sind, die die Störung verursacht haben. Ohne eine einheitliche Berichtsansicht verbringen Teams Stunden damit, Fehlercodes, Arbeitsaufträge, Bedienernotizen und den Anlagenverlauf zusammenzustellen.

Makulas Ausfallzeit Analyse-Dashboards geben Sie Betriebs-, Wartungs- und Produktionsleitern einen einzigen und umfassenden Überblick darüber, was passiert ist, wo es passiert ist und wie viel Zeit verloren gegangen ist.

Was Teams auf den Dashboards sehen:

- Ausfallzeiten aus bestimmten Gründen

- Frequenz- und Durationstrends

- Leistungskennzahlen

- Drilldown-Ansichten

- Schicht- und Linienvergleiche

Beispielsweise kann ein Vorgesetzter, der die wöchentlichen Ausfallzeiten überprüft, sofort erkennen, dass die Linie 4 während der Nachtschicht wiederholt Sensorfehler hatte. Beim Öffnen der verknüpften Arbeitsaufträge wird deutlich, dass die Ursache in einer lockeren Halterung liegt.

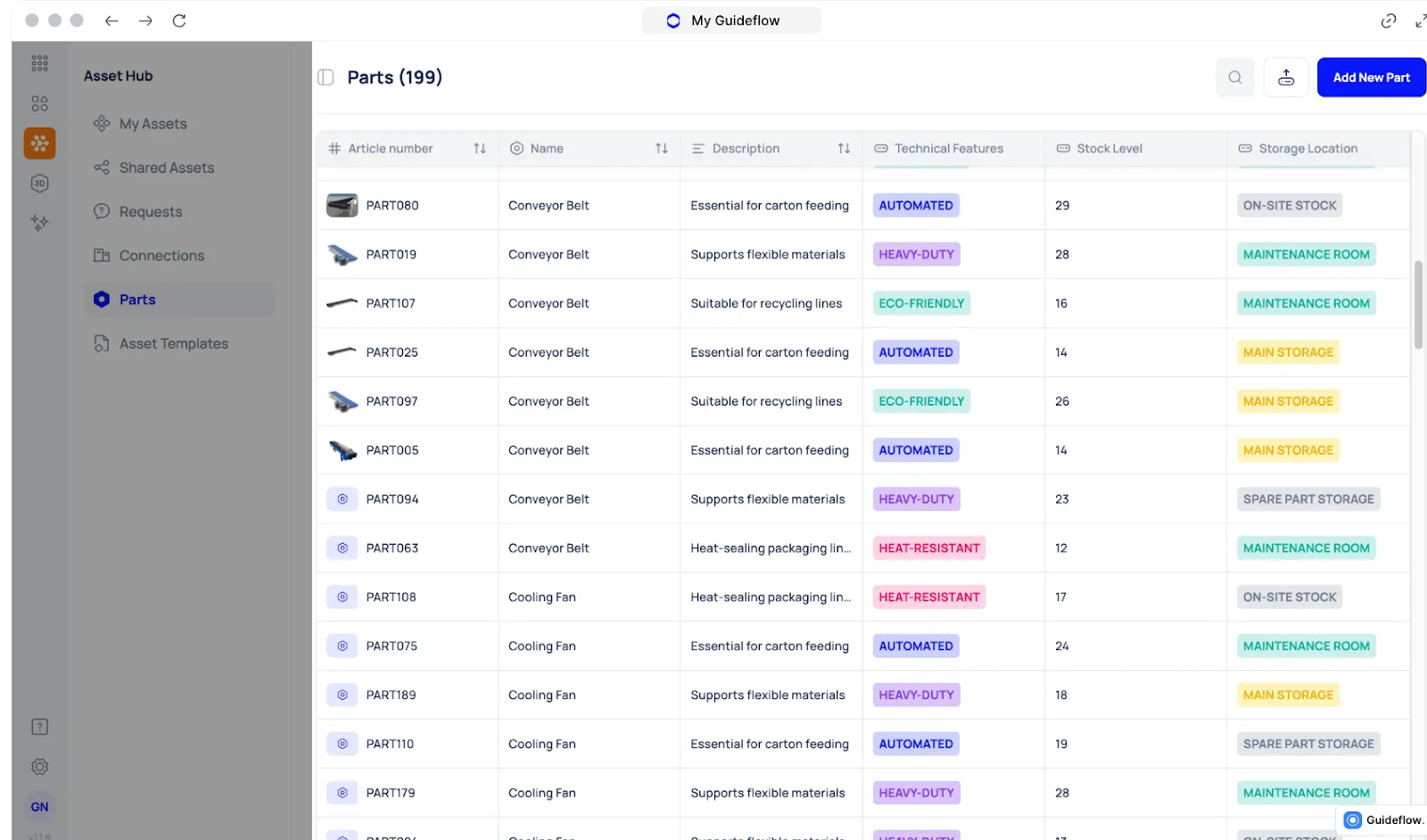

Teile- und Bestandsverfolgung, die Ausfallzeiten aufgrund fehlender Ersatzteile verhindert

Die Ausfallzeit dauert länger als die Reparatur selbst, einfach weil das benötigte Teil nicht verfügbar ist. Fehlende Verschleißteile, verzögerte Beschaffung oder unklare Lagerbestände können eine ganze Produktionslinie zum Stillstand bringen.

Makulas Teile- und Inventarmodul bietet Teams einen zentralen Überblick über jedes Ersatzteil, das an Produktionsanlagen gebunden ist. Sie können Folgendes einsehen:

- Artikel Nummer

- Name des Teils

- Verfügbare Menge

- Verbrauchter Bestand

- Inventarkosten

Makula weist auch auf geringe oder kritische Engpässe hin, zum Beispiel „5 Einheiten werden bald ausgehen“, rot hervorgehoben, sodass die Teams handeln, bevor die Produktion beeinträchtigt wird.

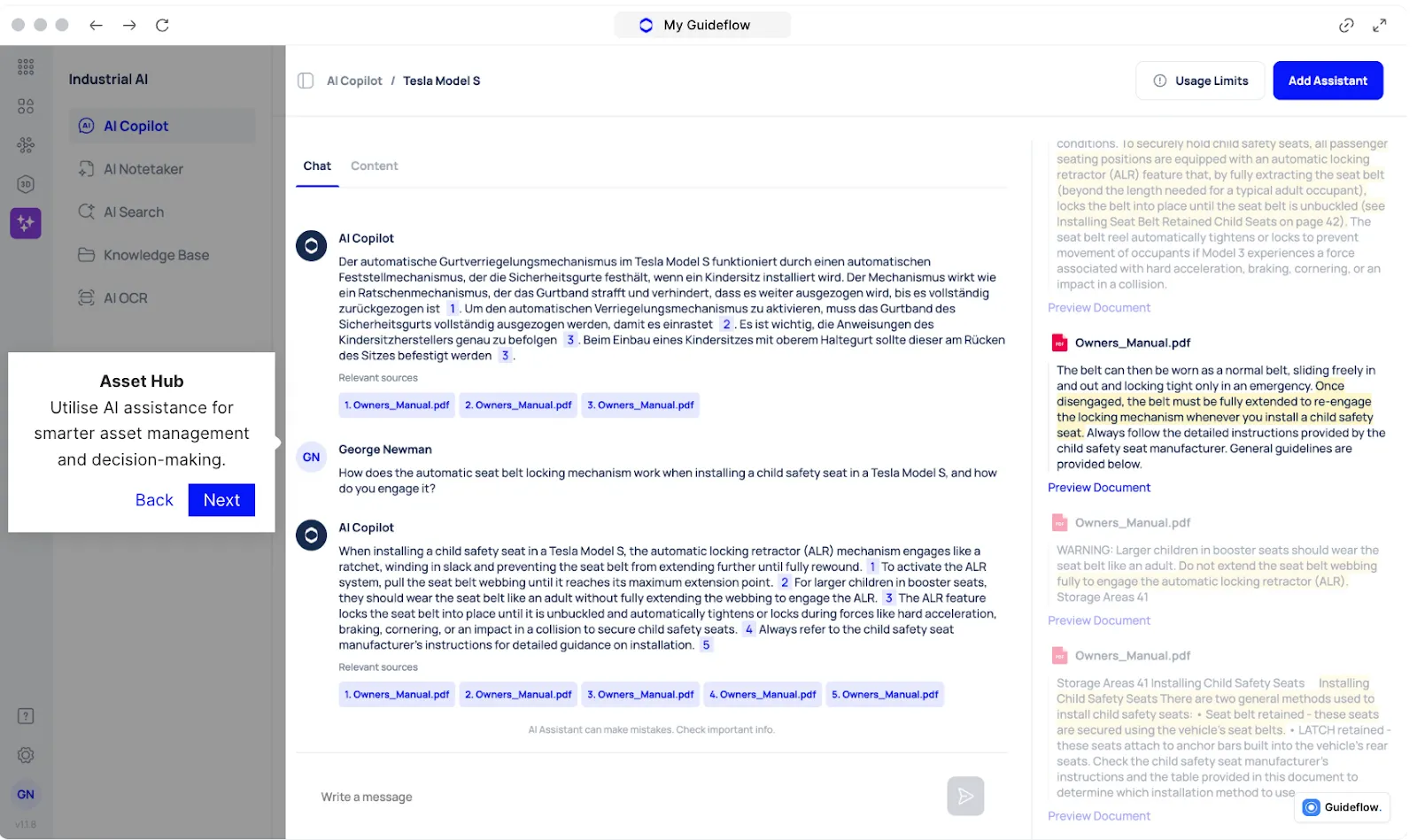

KI-Wartungs-Copilot für schnellere Problembehebung bei Pannen

Pannen dauern länger an, wenn Techniker in Handbüchern oder früheren Arbeitsaufträgen suchen müssen, um zu verstehen, was passiert ist. Jede Minute, die mit der Suche nach Informationen verbracht wird, verlängert die Ausfallzeiten.

Makulas KI-Wartungs-Copilot bietet Technikern sofortigen Zugriff auf die Informationen, die sie benötigen. Es nutzt Wartungshistorie, Fehlermuster, Anleitungen und frühere Reparaturen, um vor Ort klare Diagnoseschritte bereitzustellen.

Techniker haben sofortigen Zugriff auf:

- Wahrscheinliche Hauptursachen

- Empfohlene Kontrollen

- Reparaturanweisungen für das jeweilige Asset

- Ähnliche Fehler und Lösungen in der Vergangenheit

- Erforderliche Teile auf der Grundlage der Anlagenhistorie

Weist beispielsweise ein Fördermotor ungewöhnliche Vibrationen auf, weist der Copilot auf die häufigsten Ursachen für dieses Modell hin, zeigt eine frühere Lagerreparatur an und zeigt das richtige Ersatzteil an. Der Techniker kann mit der Reparatur beginnen, ohne Zeit mit der Suche nach Informationen zu verschwenden.

So erstellen Sie ein Framework zur Nachverfolgung von Ausfallzeiten

Ein Framework zur Nachverfolgung von Ausfallzeiten hilft Teams dabei, jeden Stopp konsistent zu erfassen, die Daten genau zu analysieren und Erkenntnisse in Maßnahmen umzusetzen.

Ohne Struktur sind Informationen über Ausfallzeiten verstreut oder unvollständig, was es schwierig macht, die Leistung zu verbessern. Hier finden Sie eine praktische Anleitung, die jede Anlage Schritt für Schritt anwenden kann:

Erstellen Sie eine standardisierte Downtime-Taxonomie

Eine Downtime-Taxonomie ist eine Liste von Kategorien und Ursachencodes, die zur Klassifizierung von Unterbrechungen verwendet werden. Sie stellt sicher, dass jeder Ausfallzeiten auf die gleiche Weise protokolliert.

So strukturieren Sie es:

- Beginnen Sie mit großen Kategorien: Mechanik, Elektrik, Material, Bediener, geplant, ungeplant

- Fügen Sie unter jeder Kategorie spezifische, umsetzbare Ursachencodes hinzu

- Halten Sie die Liste überschaubar (idealerweise 15—25 Gründe), damit sich die Bediener nicht überfordert fühlen

- Verwenden Sie symptombasierte Beschreibungen (z. B. „Sensor falsch ausgerichtet“ statt „Qualitätsproblem“)

Eine saubere Taxonomie verhindert vage Einträge und macht Analysen aussagekräftig.

Definieren Sie Regeln für das, was als Ausfallzeit gilt

Teams brauchen Klarheit darüber, was aufgezeichnet werden sollte und was nicht.

Zu den allgemeinen Regeln gehören:

- Notieren Sie jeden Stopp, der länger als X Minuten ist (z. B. 2 oder 3 Minuten).

- Definieren Sie kleine Stopps bei Bedarf separat.

- Identifizieren Sie, welche geplanten Stopps noch protokolliert werden sollten (Umstellungen, sanitäre Einrichtungen, Einstellungen).

- Geben Sie an, was eine Bestätigung durch den Bediener im Vergleich zur automatischen Erfassung benötigt.

Definierte Schwellenwerte verhindern eine inkonsistente Berichterstattung.

Schulen Sie Teams darin, Ausfallzeiten zu erfassen

Die Bediener sind den Geräten am nächsten, und ihre Genauigkeit ist von entscheidender Bedeutung. Die Schulung sollte Folgendes umfassen:

- Wann sollten Ausfallzeiten protokolliert werden

- So wählen Sie den richtigen Ursachencode

- Verwendung von HMIs, Tablets oder Protokollblättern

- Wie „gute“ Ausfallzeitdaten aussehen

Ziel ist es, Unklarheiten zu beseitigen, sodass Ausfallzeiten sofort und genau protokolliert werden.

Ereignisse in Echtzeit erfassen

Das Tracking in Echtzeit verbessert die Genauigkeit und Reaktionsfähigkeit. Dies kann Folgendes beinhalten:

- PLC-Signale erkennen Stopps

- Maschinensensoren zur Erfassung von Run/Stopp-Zuständen

- Bediener-Tablets oder -Terminals

- Digitale Dashboards mit Live-Status

Dies verhindert verpasste Ereignisse und reduziert Verzögerungen zwischen einer Unterbrechung und einer Aktion.

Wöchentliche Überprüfung und Analyse von Daten

Konsistente Analysen sorgen dafür, dass die Reduzierung der Ausfallzeiten auf Kurs bleibt. Ihre Bewertung sollte Folgendes beinhalten:

- Die 5 häufigsten Gründe für Ausfallzeiten (nach Dauer und Häufigkeit)

- Trends über Schichten oder Linien hinweg

- Wiederholte Ausfälle

- Unterschiede zwischen geplanten und ungeplanten Stopps

- Alle Spitzen, die an bestimmte Produkte oder Materialien gebunden sind

Analysetools wie Pareto-Diagramme, Trendlinien und Heatmaps helfen Teams, sich auf das Wesentliche zu konzentrieren.

Implementieren Sie Korrekturen und messen Sie deren Auswirkungen

Sobald Sie eine Grundursache identifiziert haben, erstellen Sie eine Korrekturmaßnahme und überwachen Sie, ob dadurch die Ausfallzeiten tatsächlich reduziert werden. Zu den Maßnahmen gehören:

- Aktualisierung der Wartungspläne

- Einstellungen standardisieren

- Austausch verschlissener Bauteile

- Verbesserung der Umstellungsverfahren

- Verbesserung der Bedienerschulung

- Bevorratung kritischer Ersatzteile

Dadurch wird die Erfassung von Ausfallzeiten zu einem nachhaltigen kontinuierlichen Verbesserungsprozess.

Fazit: Makula ist das beste CMMS zur Verfolgung von Produktionsausfällen

Die Reduzierung von Ausfallzeiten beginnt nicht mit größeren Teams oder neuen Maschinen. Es beginnt mit der Sichtbarkeit. Wenn jeder Stopp genau verfolgt und jedes Muster definiert ist, können Anlagen die Verfügbarkeit erhöhen, Ausfälle reduzieren und dafür sorgen, dass die Produktion ihr volles Potenzial ausschöpft.

Makula bietet Produktionsteams ein komplettes System, um Ausfallzeiten in Echtzeit zu verfolgen, Trends zu analysieren, verhindern Sie wiederkehrende Ausfälleund sorgen Sie für einen gleichmäßigen Durchsatz in jeder Schicht.

Eine Demo buchen um zu erfahren, wie Makula Fabriken dabei hilft, Ausfallzeiten zu reduzieren, die OEE zu steigern und jeden Tag produktionsbereit zu bleiben.

.webp)